-

發布時間:2018-01-05合成樹脂是塑料的最主要成分,其在塑料中的含量一般在40~100。由于含量大,而且樹脂的性質常常決定了塑料的性質,所以人們常把樹脂看成是塑料的同義詞。例如把聚氯乙烯樹脂與聚氯乙烯塑料、酚醛樹脂與酚醛塑料混為一談。其實樹脂與塑料是兩個不同的概念。樹脂是一種未加工的原始聚合物,它不僅用于制造塑料,而且還是涂料、膠粘劑以及合成纖維的原料。而塑料除了極少一部分含100的樹脂外,絕大多數的塑料,除了主要組分樹脂外,還需要加入其他物質。

-

發布時間:2017-09-22其產生原因主要有:口模出料不均勻;冷卻定型時,物料冷卻不充分,后收縮量不一致;設備與其他因素。 建議從以下幾個方面來解決: ①保證擠出機全線的同心度和水平度,在每次更換模具時都應對擠出機、口模、定型模、水箱等的同心度和水平度進行校正。 ②開機前認真裝配口模,使得各部位間隙一致,若開機時發現口模出料不均,可依據型坯彎曲變形方向,對應調整口模溫度以保證口模出料均勻,如調整口模溫度無效,可適當提高物料的塑化度。 ③調節定型模的冷卻系統,加大型材承受拉伸應力一側的冷卻水量。 ④采用機械偏移中心的方法調整,即一邊生產,一邊調整定型模中間的定位螺栓,依據型材彎曲方向進行反向微量調整(采用該法時應慎重,且調整量不宜過大)。 ⑤密切關注模具的工作質量,注重模具的保養,根據實際情況隨時對模具進行維護和保養。減少pvc型材塑料制品出現彎曲變形的問題出現。

-

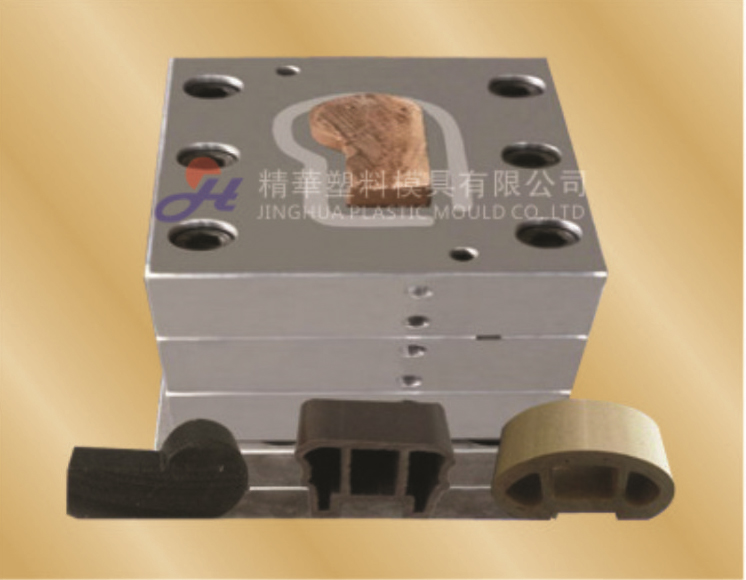

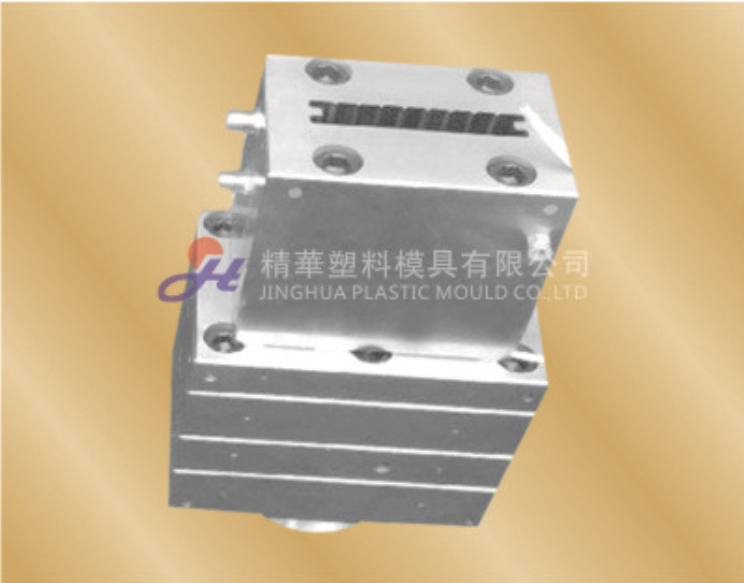

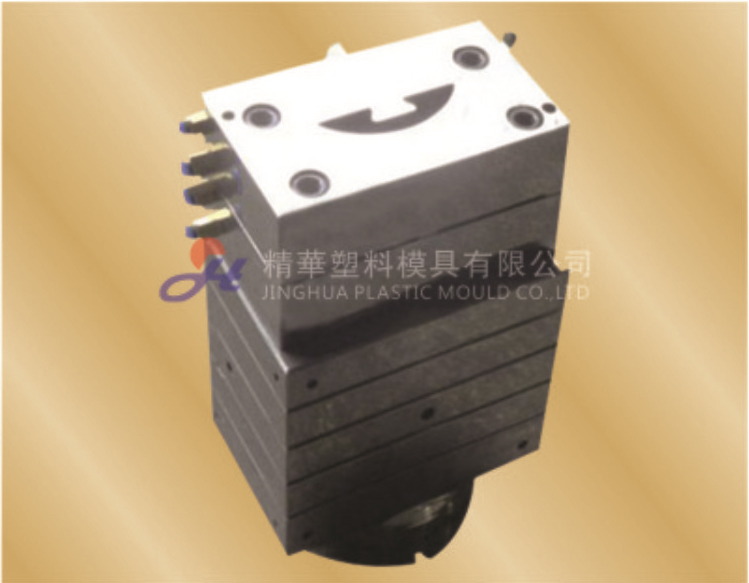

發布時間:2017-09-15模具的結構雖然由于塑料品種和性能、塑料制品的形狀和結構以及注射機的類型等不同而可能千變萬化,但是基本結構是一致的。模具主要由澆注系統、調溫系統、成型零件和結構零件組成。其中澆注系統和成型零件是與塑料直接接觸部分,并隨塑料和制品而變化,是塑模中最復雜,變化最大,要求加工光潔度和精度最高的部分。 注塑模具由動模和定模兩部分組成,動模安裝在注射成型機的移動模板上,定模安裝在注射成型機的固定模板上。在注射成型時動模與定模閉合構成澆注系統和型腔,開模時動模和定模分離以便取出塑料制品。為了減少繁重的模具設計和制造工作量,注塑模大多采用了標準模架。 單分型面注塑模開模時,動模和定模分開,從而取出塑件,稱單分型面模具,又稱雙板式模。它是注塑模具中最簡單最基本的一種形式,它根據需要可以設計成單型腔注塑模,也可以設計成多型腔注塑模,是應用最廣泛的一種注塑模。 雙分型面注塑模雙分型面注塑模有兩個分型面,與單分型面注塑模具相比較,雙分型面注塑模具在定模部分增加了一塊可以局部移動的中間板(又叫活動澆口板,其上設有澆口、流道及定模所需要的其它零件和部件),所以也叫三板式(動模板,中間板,定模板)注塑模具,它常用于點澆口進料的單型腔或多型腔的注塑模具,開模時,中間板在定模的導柱上與定模板作定距離分離,以便在這兩個模板之間取出澆注系統凝料。雙分型面注塑模結構復雜,制造成本較高,零部件加工困難,一般不用于大型或特大型塑料制品的成型。 帶有側向分型與抽芯機構的注塑模當塑件有側孔或側凹時,需采用可側向移動的型芯或滑塊成型。注塑成型后,動模首先向下移動一段距離,然后固定于定模板上的彎銷的斜面段迫使滑塊向外移動,與此同時脫模機構的推桿推動推件板使塑件自型芯上脫下。 帶有活動成型零部件的注塑模由于塑件的某些特殊結構,要求注塑模設置可活動的成型零部件,如活動凸模、活動凹模、活動鑲件、活動螺紋型芯或型環等,在脫模時可與塑件一起移出模外,然后與塑件分離。 自動卸螺紋注塑模對帶有螺紋的塑件,當要求自動脫模時,可在模具上設置能夠轉動的螺紋型芯或型環,利用開模動作或注塑機的旋轉機構,或設置專門的傳動裝置,帶動螺紋型芯或螺紋型環轉動,從而脫出塑件。 無流道注塑模無流道注塑模是指采用對流道進行絕熱加熱的方法,保持從注塑機噴嘴一型腔之間的塑料呈熔融狀態,使開模取出塑件時無澆注系統凝料。前者稱絕熱流道注塑模,后者稱熱流道注塑模。 直角式注塑模直角式注塑模具僅適用于角式注塑機,與其他注塑模截然不同的是該類模具在成型時進料的方向與開合模方向垂直。他的主流道開設在動、定模分型面的兩側,且它的截面積通常是不變的,這與其他注塑機用的模具有區別的,主流道的端部,為了防止注塑機噴嘴與主流道進口端的磨損和變形,可設置可更換的流道鑲塊。 脫模機構在定模上的注塑模在大多數注塑模中,其脫模裝置均是安裝在動模一側,這樣有利于注塑機開合模系統中頂出裝置的工作。在實際生產中,由于某些塑件受形狀的限制,將塑件留在定模一側對成型更好一些,這了使塑件從模具中脫出,就必須在定模一側設置脫模機構。 注塑模具由動模和定模兩部分組成,動模安裝在注射成型機的移動模板上,定模安裝在注射成型機的固定模板上。在注射成型時動模與定模閉合構成澆注系統和型腔,開模時動模和定模分離以便取出塑料制品。為了減少繁重的模具設計和制造工作量,注塑模大多采用了標準模架。

-

發布時間:2017-09-06溢料飛邊 (1)模具密封不嚴。應維修模具。 (2)冷卻速度太慢。應提高冷卻效率,增加冷卻速度,最好在底模通冷卻水,冷卻效果較好。 (3)注射量和供料過多。應適當減少。 (4)塑化時間和注射壓力配合不當。在測定出壓力和發泡時間的關系曲線后,合理調整注射壓力和發泡時間。 (5)料模內襯板翹曲變形。應對內襯板進行修理或更換。 (6)液壓系統漏油造成合模力不足。應維修液壓系統。 (7)銷模鉤子上的彈簧太松。應調換彈簧,增加鉤子的拉力。 (8)定型時間不夠,制品表層尚未冷透,第一次開模時中間的熱料突破表層外溢。應適當延長第一開模時間。 2 起大泡 (1)發泡劑的粒徑太粗,分散不均勻。一般發泡劑需經三輥研,在料筒內產生磨機研磨2~4遍,將其研細后使用。 (2)捏合及造粒時加工溫度太高,發泡劑過早分解,粒子有發泡現象。應適當降低捏合及造粒溫度,擠出的粒子切開時不能有小泡。 (3)熔料在料筒種滯留時間太長或加工溫度太高。應采用快速預塑,已塑化的熔料應一次注完,并盡量采用一機多模生產。 (4)螺桿背壓太小,熔料在料筒中受熱膨脹。應加大背壓,使熔料內所含的發泡劑受熱分解后無預膨脹的機會。 (5)料筒端部漏料,在端部出口處形成低壓區,導致熔料在出口處膨脹形成氣泡。應適當降低出料口溫度,最好在出料口部采用節流閥式結構,封住端部出口。 (6)再生料回用比例不當。應適當減少其用量。 3 發泡倍率太大 (1)發泡劑投料量太多,致使發氣量過高。應測定發氣量,準確投料。 (2)增塑劑用量太多。應適當減少。 (3)起模溫度太高。應降溫出模。 (4)保壓時間太短。應保證制品完全定型后出模。 4 發泡倍率不夠 (1)發泡劑投料量太少,致使發氣量不足。應測定發氣量,準確投料。 (2)增塑劑用量太少。應適當增加投料量。 (3)制品在第二次加工時,第二次膨脹時間太短。應適當延長加工時的蒸煮發泡時間,而且第一次和第二次發泡時間間隔不能超過12小時。 (4)當制品表面有烘漆樣花紋時,表明第一次開模膨脹發泡太慢。應適當縮短第一次開模時間。 (5)當制品表面有小氣泡鼓出時,表明注射溫度太低。應適當提高注射溫度。但是,如果成型溫度提高后仍發不出泡,應進一步縮短第一次開模時間。 5 孔徑不均 (1)發泡劑顆粒大小不一致,分散不好。應對發泡劑進行研磨處理后使用。 (2)注射壓力太低或注射速度太慢會導致熔料在充模過程中膨脹,形成大小不一的泡孔。應適當加快注射速度,提高注射壓力。 (3)成型溫度偏高。應適當降低。 (4)料筒內存料滯留太多。應設法通過一模多腔等方法減少存料。 (5)螺桿背壓不足。應適當提高。 6 實心凹陷 (1)制品太薄,熔料在充模時受到較大的流動阻力,造成某些部位壓力低充模不足。應合理設計制品厚度,一般要求未發泡厚度在6mm以上,切盡量使其厚度均勻。 (2)冷卻不均勻,某些部位冷卻太快,發泡困難。應使制品冷卻均勻,模具的冷卻系統必須根據制品的形體特點合理設置。 7 澆口凹陷 (1)澆口截面尺寸太大。應適當減小。 (2)保壓時間太短,退模太快。應適當延長保壓時間。 (3)成型溫度太高或太低。應適當調整。 (4)成型機液壓系統出現故障,注射壓力不足。應維修液壓系統,提高注射壓力。 8 流料痕 (1)成型溫度太低或各加熱區域的溫差懸殊太大。應適當提高成型溫度,以及調整各部分的加熱溫度。 (2)注射速度太慢。應適當加快。 (3)供料量不足。應適當增加供料量。 9 光澤不良 (1)樹脂粘度太高,增塑劑吸收不均勻。應合理選用樹脂。 (2)打泡收縮形成不均勻麻面。應查出大泡原因,排除大泡故障。 (3)成型模具溫度太低。應適當提高成型溫度。 (4)模具型腔表面光潔度較差或腐蝕。應提高模具表面光潔度。 (5)模具型腔表面有殘留物。應清理模具型腔。 (6)由于熔料在充模過程中表面的發泡劑分解發泡,有些泡孔在流動過程中被撕破,形成烘漆樣花紋,影響制品表面光澤。對此,可采用噴色和上光等輔助方法提高表面光澤。 10 色澤不均 (1)色料未稱準。應精確稱重。 (2)色料分散不均勻。應使用研磨機將色料研細壓漿。 (3)色料質量較差,色澤易變,本身著色力不強。應選用著色性能較好的色料。 (4)局部塑化溫度太高,引起變色。檢查加熱系統,降低局部溫度。 (5)表面有烘漆樣花紋,形成色差。應適當縮短第一開模時間。 11 生料 (1)成型溫度不夠,塑化不良。應檢查加熱系統,提高成型溫度。 (2)原料配方配制不合理。應調整配方。 12 分層 (1)發泡劑用量太多。應適當減少。 (2)成型溫度太高。應適當降低。 (3)定型時間太短。應適當延長冷卻定型時間。 13 變形 (1)制品底面和頂面的發泡倍率不一致或局部發泡倍率太高。應檢查模具傳熱情況,模具的厚薄比例必須適當,溫度必須均勻。 (2)冷卻定型時間太短。應適當延長冷卻定型時間。 (3)制品冷凝層應力分配不均勻。應檢查模具的溫度分布情況,調整熔料的冷凝應力。 (4)出模時間控制不當,或起模太早,過熱出模;或起模太遲,過冷出模。應合理控制出模時間。 14 尺寸不穩定 (1)發泡限位控制不一。應嚴格控制發泡限位。 (2)單批單模生產時,或成型溫度和定性時間控制不一。應嚴格控制工藝條件的一致性,也可采用一模多腔的方法提高制品的一致性。 (3)模具誤差超過了發泡倍率的誤差。應修整模具,減小模具誤差。 (4)充模不均或模具用久變形。應調整模具澆注系統結構尺寸,修整模具,減小誤差。 (5)模具漏料。應修整模具。 (6)制品冷卻不一致。應檢查模具加熱及冷卻系統,保證模具表面溫度均勻。 (7)合模力不夠。應調整拉鉤彈簧的拉力,適當增加合模力。

-

發布時間:2017-08-31近年來,隨著塑料工業的飛速發展和通用與工程塑料在強度和精度等方面的不斷提高,塑料制品的范圍也在不斷擴大,如:家用電器、儀器儀表,建筑器材,汽車工業、日用五金等眾多領域,塑料制品所占的比例正迅猛增加。一個設計合理的塑料件往往能代替多個傳統金屬件。工業產品和日用產品塑料化的趨勢不斷上升。 模具的一般定義:在工業生產中,用各種壓力機和裝在壓力機上的專用工具,通過壓力把金屬或非金屬材料制出所需形狀的零件或制品,這種專用工具統稱為模具。 注塑過程說明:模具是一種生產塑料制品的工具。它由幾組零件部分構成,這個組合內有成型模腔。注塑時,模具裝夾在注塑機上,熔融塑料被注入成型模腔內,并在腔內冷卻定型,然后上下模分開,經由頂出系統將制品從模腔頂出離開模具,最后模具再閉合進行下一次注塑,整個注塑過程是循環進行的。

-

發布時間:2017-08-30模具注塑成型是批量生產某些形狀復雜部件時用到的一種加工方法。具體原理指:將受熱融化的塑膠原材料由注塑機螺桿推進高壓射入塑膠模具的模腔,經冷卻固化后,得到塑膠成形產品。 塑膠模具由動模和定模兩部分組成,動模安裝在注射成型機的移動模板上,定模安裝在注射成型機的固定模板上。在注射成型時動模與定模閉合構成澆注系統和型腔,開模時動模和定模分離以便取出塑料制品。 模具的結構雖然由于塑料品種和性能、塑料制品的形狀和結構以及注射機的類型等不同而可能千變萬化,但是基本結構是一致的。模具主要由澆注系統、調溫系統、成型零件和結構零件組成。其中澆注系統和成型零件是與塑料直接接觸部分,并隨塑料和制品而變化,是塑模中最復雜,變化最大,要求加工光潔度和精度最高的部分。 注塑模具是一種生產塑膠制品的工具;也是賦予塑膠制品完整結構和精確尺寸的工具。注塑成型是批量生產某些形狀復雜部件時用到的一種加工方法。具體指將受熱融化的塑料由注塑機高壓射入模腔,經冷卻固化后,得到成形品。

-

發布時間:2017-08-29⒈優良的機械性能,耐疲勞性和尺寸穩定好。蠕變也小,這些性能在高溫條件下也極少有變化。 ⒉生產PBT所消耗的能量是工程塑料中最低的的,這對于世界范圍內能源緊缺的情況下,具有十分重要的意義。 ⒊耐熱老化性優異,增強后的UL溫度指數達到120~140℃,此外,戶外長期老化性也很好。 ⒋耐溶劑好,無應力開裂。 ⒌PBT易于阻燃,可達UL94V-0級,由于與阻燃劑親和性能好,所以容易開發反應型或添加型的阻燃品級。阻燃產品在電子電器工業中獲得廣泛應用。 ⒍易成型加工和二次加工,易用普通設備注塑或擠塑。結晶速度快,流動性好。 PBT是最堅韌的工程熱塑材料之一,它是半結晶材料,有非常好的化學穩定性、機械強度、電絕緣特性和熱穩定性。這些材料在很廣的環境條件下都有很好的穩定性。PBT吸濕特性很弱,PBT的結晶很迅速,這將導致因冷卻不均勻而造成彎曲變形。一般材料收縮率在1.5%~2.8%之間。 改性工程塑料是指在聚合物(樹脂)中加入無機物或有機物,通過物理或化學作用,從而賦予其某種性能(機械加工性能)或使其某種性能獲得改善。如增韌、增強、增塑、阻燃等,而通過改性技術使得塑料變得具有鮮特征。 針對門窗用PVC異型材部分廠家的要求,選擇耐溫及機械優秀的工程塑料PBT進行共混改性,研發成功了適用于門窗型材的共擠PBT增強材料。PBT增強材料與PVC采用共擠工藝,通過特殊設計制造的模具生產的PBT/PVC門窗用異型材,大幅提高了門窗用PVC異型材的抗風壓性能,同時PBT合金增強材料與傳統襯鋼相比傳熱系數小,熱傳遞大幅減少,具有比襯鋼輕質(密度只相當于襯鋼的六分之一)、耐用(無襯鋼銹蝕之憂)的優點,相比目前市場上的塑鋼門窗及鋁合金門窗節能效率提高15-20%,為建筑節能提供了有利保障。

-

發布時間:2017-08-24正確選擇適當的模溫控制系統可以從以下幾方面考慮: 確定塑料加工工藝要求的模具溫度;各種塑料原材料要求的加工成型溫度、模具溫度不同。“各種立式注塑機塑料加工模具溫度表&dquo;給出了一些主要塑料加工所需的模具溫度。確定模溫機的傳熱介質類型模溫控制系統的工作原理為,泵浦驅動傳熱介質(通常為水或油)從裝有內置加熱器和冷卻器的水箱中到達模具,再從模具回到水箱。 立式注塑機控制器根據溫度傳感器測量的熱流體溫度,或/和模具內部溫度,調節熱流體的溫度從而調節模具的溫度。根據使用的傳熱介質的類型,模溫機為水式模溫機、加壓水模溫機或油式模溫機。

-

發布時間:2017-08-18第一、定期維護的模具磨損曲線,是存在于每一個模具。模具維修是在實現領域的異常磨損,這段時間沖壓加工的數量很容易學習。當滿足加工數量,模具維護的實現,維護計劃,不僅容易學習維修項目,也容易控制維修時間。 第二、改良維護為了延長模具壽命、安定品質、容易維護等目的,而改良部份模模具特別維護。 第三、日常維護是指正常的橡膠模具清洗、檢查,并搬到油等。這個工作通常是確認模具處于正常狀態,可以早期發現異常。 第四、事故狀態維修的橡膠模具加工,將會有一些變化,形成國家不能繼續使用。比如毛邊變大,錯誤的大小,如疤痕、模具零件的燃燒。因為類似的異常開始模具維修、保養的內容稱為事故。這種維護通常使用直到近極限,如果橡膠模具維護成本的時間更重要的是,生命是短暫的模具。因為這是一個突然的維護,所以必須有一個設備在計劃停止,和緊急維修。

-

發布時間:2017-08-17一、 模具生銹的原因 成型材料分解的生成物。 模具的回潮。 手汗。 二、 相關聯的知識 成型材料分解的生成物(氣體、殘渣)對模具的腐蝕的最常見。為了防止模具生銹使用最廣的是對模具型腔進行鍍鉻處理,但鍍鉻處理不能充分解決問題,因為分解生成物對銷孔很深的部分也有腐蝕。而這些地方正是無法鍍到的地方。 模具冷卻到回潮點以下時,空氣中的濕氣在模具表面回潮而產生水珠,就會發生生銹現象。 三、 解決問題 短期對策;用手拿布輕擦模腔表面。對成型材料進行充分的干燥,下降料筒溫度以防止材料分解。 長期的;把制品材料變成分解生成物對模具沒有腐蝕的材料。

推薦博文

- 1 PVC模具的制造材料主要是... 1634

- 2 解決PVC型材塑料制品擠出... 1948

- 3 注塑模具的組成 1698

- 4 PVC發泡塑料注塑成型故障... 1743

- 5 塑料制品的范圍不斷擴大 1673

- 6 注塑模具是什么 1960

- 7 PBT特性 2075

- 8 立式注塑機模具如何選擇適當... 1744

- 9 如何正確維護橡膠模具 1762

- 10 模具防銹保養 1821

聯系我們

地址:湖北省黃石市黃金山工業新區紫鑫南路2號

電話:0714-6399869 6399769

傳真:0714-6393980

手機:13907236203